Von technischen Maschinen oder Anlagen gehen Risiken aus, die Personen, die Umwelt oder das Material gefährden. Die funktionale Sicherheit sorgt dafür, dass das Risiko eines gefährlichen Fehlers auf ein akzeptables Maß reduziert wird und dennoch auftretende Fehlfunktionen keine schwerwiegenden Folgen haben.

Bezug zur UL

UL-Normen, einschließlich des spezifischen UL-Prüfzeichens für funktionale Sicherheit, sind maßgeblich für die Bewertung und Zertifizierung der Sicherheit elektrischer Geräte. Die Einhaltung der UL-Standards, gekennzeichnet durch das UL-Prüfzeichen, bestätigt, dass Produkte strenge Sicherheitsprüfungen bestanden haben.

Was ist funktionale Sicherheit?

Funktionale Sicherheit bezeichnet einen Ansatz, bei dem durch gezielte Maßnahmen sichergestellt wird, dass technische Systeme, Maschinen oder Anlagen so konzipiert, implementiert und betrieben werden, dass das Risiko gefährlicher Fehler minimiert wird.

Warum ist die funktionale Sicherheit so wichtig?

Mit der zunehmenden Digitalisierung und Automatisierung in allen Lebens- und Industriebereichen werden Prozesse und Systeme immer komplexer und vernetzter. Dies führt zu verbesserten Steuerungsmöglichkeiten, erhöht aber auch die Anforderungen insbesondere in Bezug auf Sicherheitsrisiken, die unbedingt erkannt und bewertet werden müssen.

Die Überwachung und Steuerung der funktionalen Sicherheit (abgekürzt auch FuSi) erfolgt durch spezialisierte elektrische, elektronische oder programmierbare elektronische Komponenten. Ziel ist es, die Prozesse sicherheitsrelevanter Systeme und Komponenten über den gesamten Lebenszyklus zu analysieren, standardisieren und kontinuierlich zu verbessern. Denn Störungen der funktionalen Sicherheit können massive Haftungsforderungen nach sich ziehen.

Deshalb ist es unerlässlich, dass alle Sicherheitsrisiken von Anlagen und Maschinen – dazu zählen auch Gefährdungen infolge von Störungen komplexer Systeme – auf ein annehmbares Maß reduziert werden. Um Fehler und gefährliche Systemausfälle zu vermeiden, gibt es deshalb Normen für funktionale Sicherheit sowie eine unabhängige Beurteilung der funktionalen Sicherheit, das sogenannte Functional Safety Assessment.

Funktionale Sicherheit zur Risikoeinschätzung

Die funktionale Sicherheit ist eine Produkteigenschaft und bezieht sich auf den Teil der Gesamtsicherheit, der von der korrekten Funktion elektrischer, elektronischer und programmierbarer Systeme abhängt. Ziel ist es, Risiken aufgrund von Fehlfunktionen auf ein akzeptables Niveau zu reduzieren. Um funktionale Sicherheit zu gewährleisten, sind bereits bei der Projektierung Risiko- und Gefahrenanalysen notwendig, die das Schadensausmaß quantitativ abschätzen. Dazu werden unter anderem Ausfallraten ermittelt.

Geringere Eintrittswahrscheinlichkeit zufälliger Fehler

Diese können sich allerdings nur auf zufällige, statistische Fehler beziehen. Das sind primär Hardware-Ausfälle – etwa physische Defekte oder Verschleiß – von elektronischen Komponenten, die mit einer reproduzierbaren Wahrscheinlichkeit statistisch ermittelt werden. Das geschieht, indem sie unter den zu erwartenden Bedingungen im Einsatz gemessen werden, basierend auf der zu erwartenden Umgebungstemperatur, Strahleneinwirkung und der zulässigen Lebensdauer der Komponenten. Daraus ergibt sich zum einen die Eintrittswahrscheinlichkeit eines Fehlers, zum anderen können Gegenmaßnahmen geplant werden.

Systematische Fehler: Mängel im Design, Spezifikationsfehler, menschliches Versagen

Zusätzlich müssen die Komponenten aber auch auf systematische Fehler untersucht werden. Sie lassen sich auf Mängel im Design, in der Implementierung oder im System zurückführen. Allerdings sind systematische Fehler nicht quantifizierbar, was zur Folge hat, dass keine Ausfallraten ermittelt werden können. Denn sie lassen sich nur auf Ursachen zurückführen, die durch Modifikationen der Entwürfe, des Fertigungsprozesses oder gar erst im Betrieb – wie Korrosion und Verschleiß – zutage treten.

In der Planungsphase sind typische systematische Fehler etwa Spezifikationsfehler oder Fehler in der Umsetzung der Anforderungen eines Auftraggebers an die zu vollbringende Leistung der Maschine in das Anwenderprogramm für die Sicherheitssteuerung. Systematische Fehler treten auch an mechanischen Komponenten in Sicherheitssystemen auf, wie den Verbindungen der elektronischen Sensoren zu den Betriebsmedien sowie an den mechanischen Komponenten der Aktoren. Im Betrieb können systematische Fehler außerdem auf verstopfte Impulsleitungen, Erosion und Korrosion, sowie menschliches Versagen zurückzuführen sein.

Maßnahmen zur Kontrolle der funktionalen Sicherheit

Systematische Fehler in Schutzfunktionen können gravierende Auswirkungen haben, aber es gibt effektive Methoden, um das Risiko solcher Fehler zu minimieren. Eine Schlüsselstrategie ist die Implementierung von diversitärer Redundanz. Dies bedeutet, dass kritische Funktionen durch mehrere, unabhängige Systeme oder Komponenten ausgeführt werden, sodass der Ausfall eines Elements nicht zum Versagen des gesamten Systems führt. Regelmäßige Wartung und Prüfung sind ebenfalls wesentliche Bestandteile, um systematische Fehler zu reduzieren.

Funktionale Sicherheit: Von der Konzeption bis zur Außerbetriebnahme

Die Betrachtung des Gesamtlebenszyklus von Sicherheitsschaltkreisen ist ein weiterer zentraler Aspekt der funktionalen Sicherheit. Bereits während der Planung und Entwicklung müssen systematische Hard- und Softwarefehler weitestgehend ausgeschlossen werden. Die relevanten Normen geben zudem Hilfestellung bezüglich der Arbeitsschritte, die für die Gewährleistung der funktionalen Sicherheit entscheidend sind. Dazu gehören Risikoanalysen, die Spezifizierung von Sicherheitsanforderungen, die Validierung von Sicherheitsfunktionen, regelmäßige Funktionsprüfungen und schließlich die Außerbetriebnahme von Systemen. Durch diese Maßnahmen können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor sie zu schwerwiegenden Ausfällen führen.

Diese ganzheitliche Betrachtung stellt sicher, dass von der ersten Konzeption bis zur endgültigen Außerbetriebnahme eines Systems alle Aspekte der Sicherheit berücksichtigt werden. Dazu zählt auch der Einbau von Disconnect Switches, die die Stromzufuhr unterbrechen. Denn in all diesen Phasen können Fehler auftreten, die idealerweise nicht zu gefährlichen Situationen führen dürfen, wie elektrische Schläge, Feuer oder Explosionen. Zudem ist der rechtzeitige Austausch von Geräten bei Erreichen ihrer Lebensdauer wichtig, um die Zuverlässigkeit und Sicherheit der Systeme zu gewährleisten.

Funktionale Sicherheit allein genügt nicht

Es ist allerdings wichtig zu verstehen, dass funktionale Sicherheit spezifische Bereiche abdeckt und sich nicht mit anderen wichtigen Sicherheitsaspekten wie elektrischer Sicherheit, Brandschutz oder Strahlenschutz überschneidet. Diese Bereiche erfordern ihre eigenen, spezifischen Sicherheitsmaßnahmen und Standards.

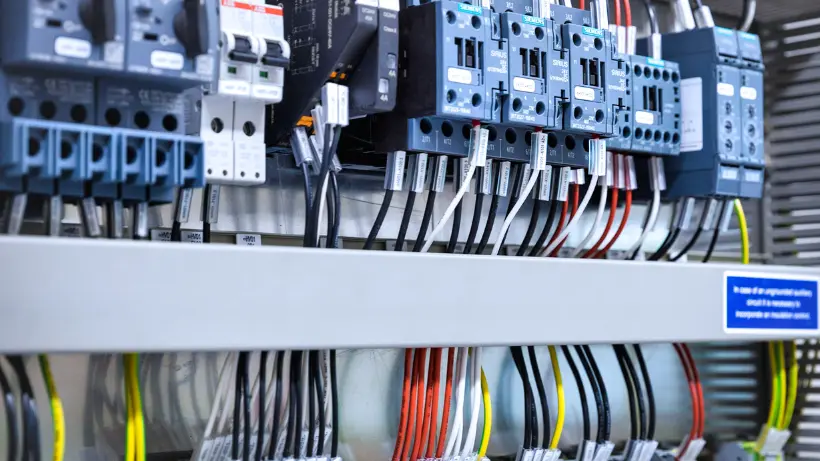

Praxisbeispiel: Funktionale Sicherheit im Schaltschrankbau

Schaltschränke, die Kernstücke der Steuerungs- und Automatisierungstechnik in vielen Anlagen, enthalten wesentliche elektrische Bauteile wie Steuerungsgeräte, Relais, Schalter und Schutzvorrichtungen. Diese Komponenten müssen zuverlässig und sicher funktionieren, um die Gesamtintegrität des Systems zu gewährleisten.

Je nach Einsatzort und Umgebungsbedingungen können die spezifischen Anforderungen an den Schaltschrank variieren – etwa in Bezug auf klimatische Bedingungen, verfügbaren Platz für Lüftungssysteme und die Handhabung von Staubentwicklung. Eine sorgfältige Risikobeurteilung in der Projektierung ist deshalb grundlegend, um die variierenden Sicherheits- und Leistungsanforderungen zu erfüllen. Typische Risikofaktoren, die es zu vermeiden gilt, sind unter anderem elektrische Überlastung, Kurzschlussgefahr oder Fehlfunktionen der Kühlung.

Die Risikobeurteilung umfasst die Identifizierung solcher Risiken, eine Einschätzung ihrer potenziellen Auswirkungen und Wahrscheinlichkeiten sowie die Entwicklung von Gegenmaßnahmen. Sollten die Sicherheitsfunktionen das erforderliche Leistungsniveau nicht erreichen, sind Anpassungen oder Erweiterungen am Schaltschrank unabdingbar. Das könnten etwa die Auswahl spezifischer Bauteile, die Konzeption redundanter Schaltkreise oder die Implementierung fortschrittlicher Überwachungssysteme sein. Dadurch lassen sich nicht nur Risiken minimieren, sondern auch Kosten und Zeit sparen.

Wie lässt sich funktionale Sicherheit nachweisen?

Der Nachweis der funktionalen Sicherheit von Produkten, Maschinen und Anlagen ist ein mehrschichtiger Prozess, der eng mit international anerkannten Standards und Zertifizierungen verbunden ist. Hierbei spielen Normen wie die von CSA (Canadian Standards Association) und UL (Underwriters Laboratories) eine zentrale Rolle. Diese Normen definieren spezifische Anforderungen und Testverfahren, um sicherzustellen, dass die entsprechenden Geräte und Systeme den höchsten Sicherheitsstandards entsprechen.

Das UL-Prüfzeichen für Functional Safety

Ein weltweit anerkanntes Symbol für Sicherheit und Qualität ist das UL-Prüfzeichen für Functional Safety. Produkte, die mit diesem Zeichen versehen sind, haben strenge Prüfungen bestanden, die ihre Übereinstimmung mit den relevanten Sicherheitsnormen bestätigen. Dieses Zeichen signalisiert nicht nur Konformität mit den UL-Standards, denn ein Produkt muss dafür den Bestimmungen des UL-Listed-Prüfzeichens entsprechen, sondern gewährleistet auch, dass die Produkte oder Systeme kontinuierlichen Überprüfungen und Aktualisierungen unterliegen, um mit den neuesten Sicherheitsanforderungen Schritt zu halten. Der Nachweis der funktionalen Sicherheit durch CSA- und UL-Normen, gekoppelt mit dem UL-Prüfzeichen, bietet somit Herstellern und Anwendern eine zuverlässige Basis zur Gewährleistung und Bestätigung höchster Sicherheitsstandards.